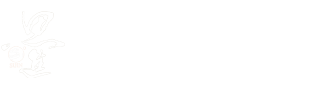

企業的新產品研發離不開新技術、新理論的支持,而高等院校所擁有的科研優勢及創新能力正是企業所渴求的。在此背景下,思進智能與上海交通大學材料科學與工程學院緊密合作,對冷鐓機剪切下料的斷面質量提升問題進行深入地理論研究和實驗論證,創新性地提出了新的棒料剪切下料工藝理論--預剪切下料工藝理論,即先以較低的速度進行預剪切,而后以相對高速進行切料。

圖1. 低速預剪切最終狀態示意圖

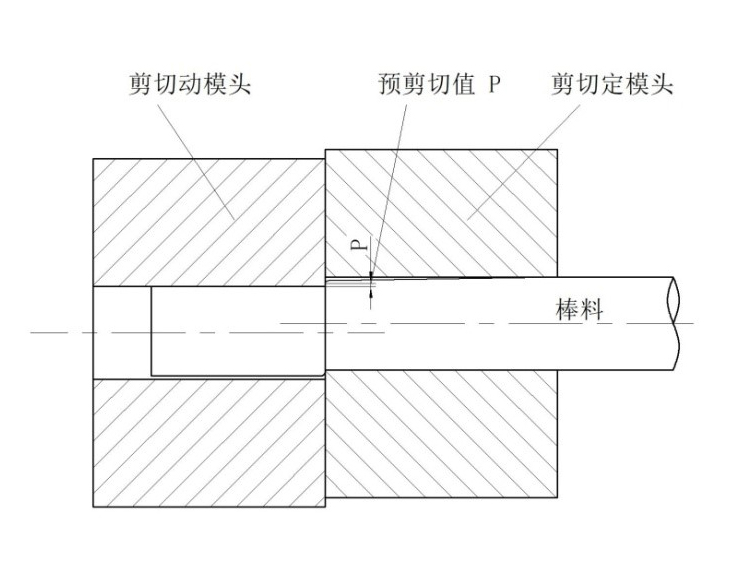

通過對比試驗,定量分析剪切下料速度與下料斷面質量的相關性,研究切料速度對傳統剪切工藝的影響及預剪切對預剪工藝的影響,得出預剪切下料工藝及提升一定的剪切速度能夠提高斷面質量的結論。最后,采用有限元數值模擬分析方法,確定最佳預剪切值,進一步論證預剪切理論的合理性及有效性。

圖2. 剪切下料區域的應力狀態有限元模擬分析

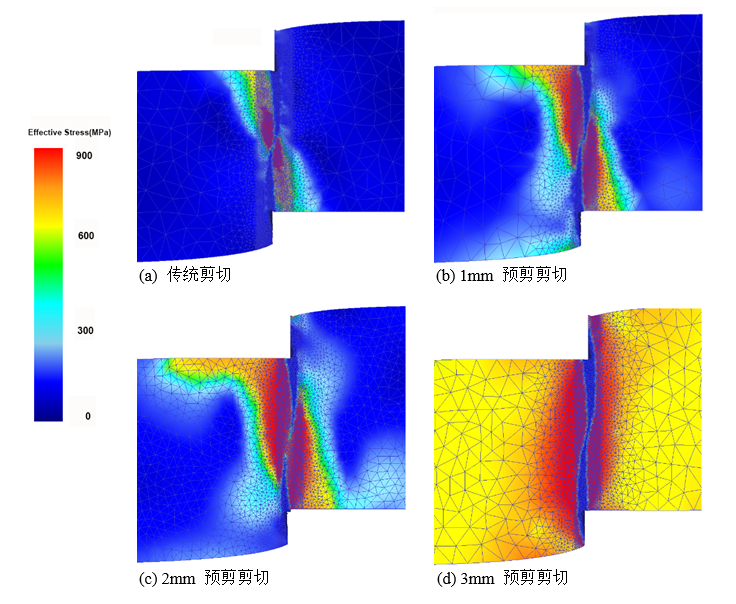

企業科研的最終目的是為了使之能轉化為實際生產力,思進智能以此為契機積極開展產學研合作,研發人員以預剪切下料工藝理論為依據,以提升剪切初始加速度及平均剪切速度為目標,結合現有冷鐓機剪切機構的結構特點,設計出新型剪切下料裝置--擺動式快速切料裝置。將傳統的S型滑塊傳動切料方式,改變為通過剪斷凸輪傳動,帶動剪刀桿作往復運動的切料方式。

圖3. 擺動式快速切料裝置設計示意圖

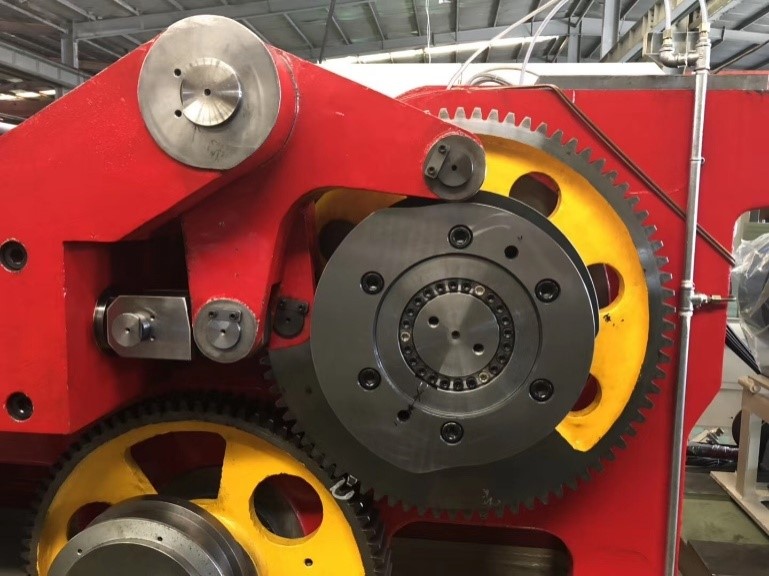

目前,該裝置已成功應用于冷鐓機實際生產中。根據棒料的不同材質及冷鐓機原有結構的特點,確定剪切加速度方式及剪切平均速度,設計剪斷凸輪的合理運動軌跡曲線。通過與傳統剪料對比發現,新型剪料機構能夠有效提高剪切速度,明顯改善下料斷面的平整度,使冷鐓產品的精度得以提升、確保產品大批量生產的工藝穩定性。思進智能提出的冷鐓機擺動式快速切料裝置技術已成功申請國家專利。

圖4. 新型剪切下料機構現場裝配圖